INHOUSE MANUFACTURING

At Industrilas, every step in the production chain is done in-house, from design and the casting of metal – to the finishing touches. We currently have production facilities on three continents: Europe, Central America and Asia.

- Sweden is the largest site and produces products that are shipped all over the world

- Mexico produces products for North, Central and South America

- Sri Lanka produces products mainly for Asia

- We also have assembly operations in China and Germany

In 2022 we expanded the production facility in Mexico, and in 2023 we move into our brand new factory in Nässjö, Sweden. When fully developed, our capacity will be doubled.

Since we do everything in-house, our customers can rest assured that we deliver what we promise. It also gives customers a direct, hands-on connection to the actual development of their solutions. Learn about our departments in Nässjö, Sweden below.

Allgemeine Abteilung

Entwurfs- und Konstruktions-abteilung

Am Anfang der Produktionskette stehen der Entwurf und die Konstruktion eines Produkts oder einer Lösung. Unser Team entwirft neben Standardprodukten auch kundenspezifische Lösungen und hat dabei immer die Anforderungen des Kunden im Blick. Sobald ein Entwurf abgeschlossen und genehmigt ist, beginnt die Konstruktion.

Qualitätssicherung

Eine neue Konstruktion muss immer gründlich geprüft werden. Nur so lässt sich sicherstellen, dass sie auch den Anforderungen entspricht. Bei der Qualitätssicherung werden die Kandidaten üblicherweise auf ihre Dichtigkeit gegenüber Wasser und Staub geprüft. Zudem müssen sie ihre Wetterbeständigkeit unter Beweis stellen und diverse Prüfzyklen überstehen. Um diese Prüfungen erfolgreich zu absolvieren, muss ein Produkt leicht zu installieren und zu bedienen sein. Außerdem muss es unseren hohen Qualitätsansprüchen genügen.

Werkzeugabteilung

Werkzeugabteilung koordiniert, produziert und wartet die Werkzeuge, die wir in unserem Herstellungsprozess verwenden. Jedes Jahr müssen wir neue Werkzeuge verarbeiten und einführen, während gleichzeitig der aktuelle Bestand gepflegt werden muss. Ist dieser Prozess abgeschlossen, werden die Werkzeuge schließlich in den verschiedenen Fertigungsabteilungen eingesetzt.

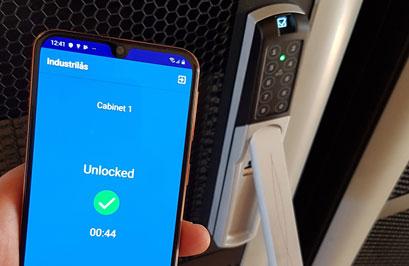

Mechatronic R&D

A couple of years ago, Industrilas set up a special department dedicated to mechatronic solutions. Within the department we do research, development, design, prototyping and testing. Mechatronic access solutions can be monitored, accessed remotely and connected to the cloud.

Fertigungsabteilungen

Drehen

In dieser ersten Fertigungsabteilung werden Rohmaterialien wie Stahl, Edelstahl, Messing und Aluminium sowie Kunststoffe mit zerspanenden Verfahren bearbeitet. Dabei entstehen Muttern, Schrauben und andere Teile, ohne die wir unsere Produkte nicht herstellen könnten. Bei den Drehverfahren kommen automatische Prozesse und CNC-Drehmaschinen zum Einsatz.

Zinngießerei

Hier werden pro Jahr mehr als 700 Tonnen Zinn verarbeitet. Bei diesen automatischen und halbautomatischen Prozessen kommen Maschinen für Zinn-Druckguss, Roboter, Polier- und Strahlmaschinen sowie eine Ultraschallwaschmaschine zum Einsatz.

Spritzguss und PUR-Dichtungen

In dieser Abteilung läuft das meiste mit Roboterunterstützung. Die Prozesse mit den Spritzgussmaschinen sind komplett automatisiert. Der Prozess mit den PUR-Dichtungen stellt sicher, dass die Produkte und Lösungen gegen das Eindringen von Wasser geschützt sind.

Stanzen und Biegen

Die Abteilung für das Stanzen und Biegen verzeichnet mit ihren manuellen, automatischen und halbautomatischen Verfahren den höchsten Werkzeugeinsatz. Hier arbeiten wir mit einer Exzenterpresse, einer Nietmaschine und der Stangenherstellung.

Bohren und Gewindeschneiden

Manche unserer Produkte durchlaufen Prozesse für das Bohren oder Gewindeschneiden. Wir verfügen über Spezialmaschinen, die dank ihrer Programmierung Gewinde in unsere Produkte fräsen und ihnen den letzten Feinschliff geben können. Das Bohren und Gewindeschneiden erfolgt mithilfe automatischer und halbautomatischer Verfahren. Hierfür ist die Abteilung mit Drehmaschinen, Standbohrmaschinen und Handfräsen ausgestattet.

Pulverbeschichtung

In dieser Abteilung durchlaufen die Produkte einen fünfstufigen Prozess, in dem sie mit Polyester und Epoxidpulver vorbehandelt werden. Wir bieten unseren Kunden auch den Zusatz Biomaster an, der in die Pulverbeschichtung gemischt werden kann. Bei Biomaster handelt es sich um einen antimikrobiellen Schutz, der die Bakterienmenge ebenso verringert wie die Gefahr einer Kreuzkontamination.

Montage

Bei der letzten Fertigungsabteilung geht es um die Montage. Hier werden die Produkte manuell und mithilfe halbautomatischer Verfahren zusammengesetzt und anschließend sicher verpackt.

Lager

Das letzte Glied der gesamten Produktionskette ist gewissermaßen auch das erste: hier im Lager kommen und gehen die Produkte. Ist die Montage abgeschlossen, werden die Kartons auf Paletten gestapelt und nach Datum, Kunde und Land organisiert. Jetzt sind unsere Produkte bereit, unsere Anlage zu verlassen und sich auf den Weg zum Kunden zu machen.